镔鑫钢铁作为中国民营企业及制造业双500强、优秀钢铁企业品牌,2025年成功跻身江苏省绿色工厂行列。为破解5000亩厂区寻路难、物流调度滞、数据分散等痛点,维构科技打造的工厂导航系统,以3D建模、GPS/AR导航及多系统对接,助力厂区高效管控与精准决策,为绿色工厂实现数智化运营提供关键技术支撑。

一、项目背景

作为华东地区重要的钢铁生产基地,镔鑫钢铁集团2025年成功获评江苏省绿色工厂,其始终以“高效、安全、绿色”为发展核心,深谙“数智化是推动绿色发展的关键引擎”,不仅建成国内首个基于原厂升级改造的全流程智能制造工厂,更打造了覆盖销售、生产、物流、能源、安全、环保全业务单元的智能化数字化平台,为绿色工厂运营筑牢数智化根基。公司连续多年跻身中国民营企业及制造业双500强,斩获“中国优秀钢铁企业品牌”“江苏省高新技术企业”等荣誉,充分彰显“绿色+数智”双驱动的行业标杆实力。

不过随着生产规模持续扩大、厂区管理复杂度不断提升,传统管理模式逐渐难以适配绿色工厂对“数智化运营、精准化调度、全链路协同”的进阶需求。为此,镔鑫钢铁精准引入维小帮“智慧厂区导航系统”,通过集成三维建模、GPS/AR融合导航及多系统对接等核心功能,实现技术与绿色生产、数智运营的深度融合,既提升了厂区整体运转效率,更为绿色工厂深化建设提供了关键技术支撑。

二、项目痛点

1.大型厂区区域多,引导效率低

镔鑫钢铁占地逾 5000 亩,且涵盖烧结、炼铁、炼钢、轧钢等多类工艺区域,厂区布局复杂。传统指示牌、人工指引等方式,难以适配各区域动态作业需求 —— 员工跨区域作业易迷路、外来访客找目标点位耗时长,甚至运输车辆因找不到指定装卸区延误物流衔接,直接影响厂区整体运转效率,更可能因运输延误影响固废处理、能源调配等绿色生产环节的协同推进。

2.全流程物流车辆调度不够灵活

作为全流程钢铁联合企业,厂区内原材料、半成品、成品及固废运输需求高频,且涉及多类运输车辆。此前人工派单、电话沟通的调度模式,易因信息不对称出现派单错误、路径规划不合理等问题,导致车辆等待装卸时间长、空驶率高,不仅拉低整体生产效率,更造成燃油消耗增加、碳排放上升,与绿色工厂低碳运营目标相悖。同时,原料运输延误还可能影响炼铁、炼钢等核心生产环节的进度衔接,进一步加剧能源浪费。

3.多业务数据分散难支撑决策

公司业务覆盖生产、物流、人员管理、环保运营等多领域,但各环节数据分散在不同系统(如生产数据在 MES 系统、物流数据在运输台账、人员数据在考勤系统、环保数据在排污监测系统),缺乏统一整合。管理层如需了解 “某批钢材的全流程运输轨迹及对应能耗排放”,需跨多个系统查询数据,不仅效率低,且无法形成人流、车流、物流、能流的联动分析,难以支撑精准的生产优化、绿色调度与管理决策。

三、项目亮点

针对镔鑫钢铁省级绿色工厂的运营需求及厂区痛点,广西维构网络科技有限公司量身打造3D导航导览系统,核心围绕“精准定位、高效导航、数智赋能绿色运营”展开,助力绿色工厂实现更高效的数智化管控:

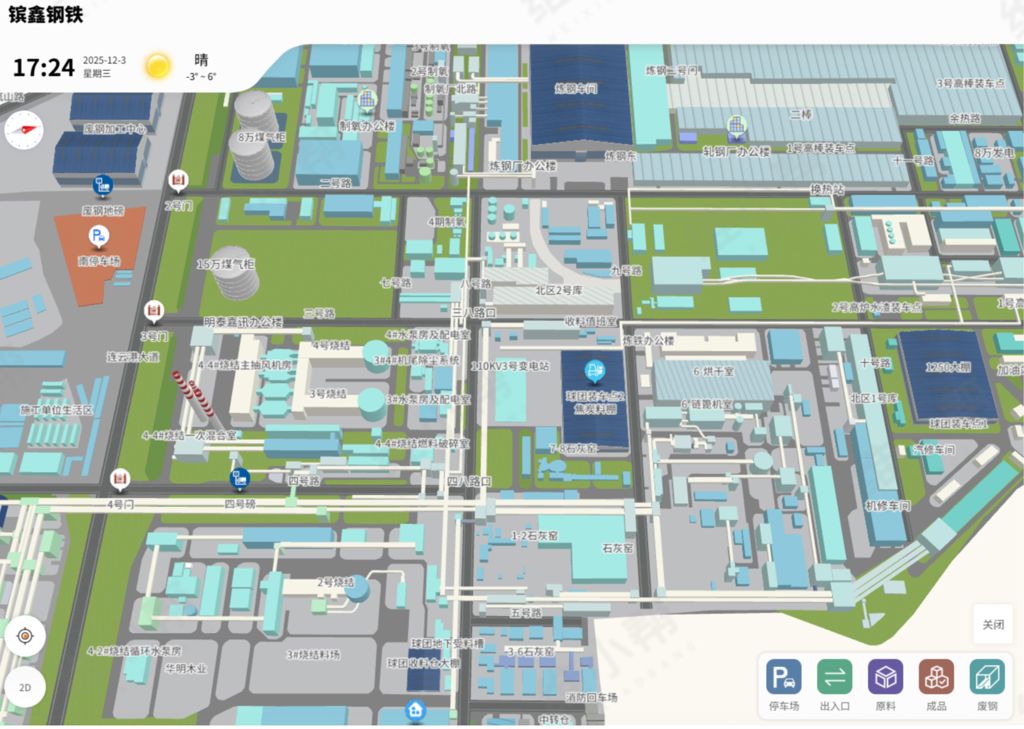

1.厂区内部3D建模电子地图

基于GIS技术,高精度还原厂区 5000 亩范围内的生产车间(如烧结炉、炼钢高炉)、运输道路及原料堆场等设施;支持按生产区 / 物流区 / 办公区 / 环保区分层展示,还能嵌入实时产能、车辆位置、能耗排放等数据,真正实现 "一图统览厂区、一图管理全要素",为绿色生产监控提供直观载体。

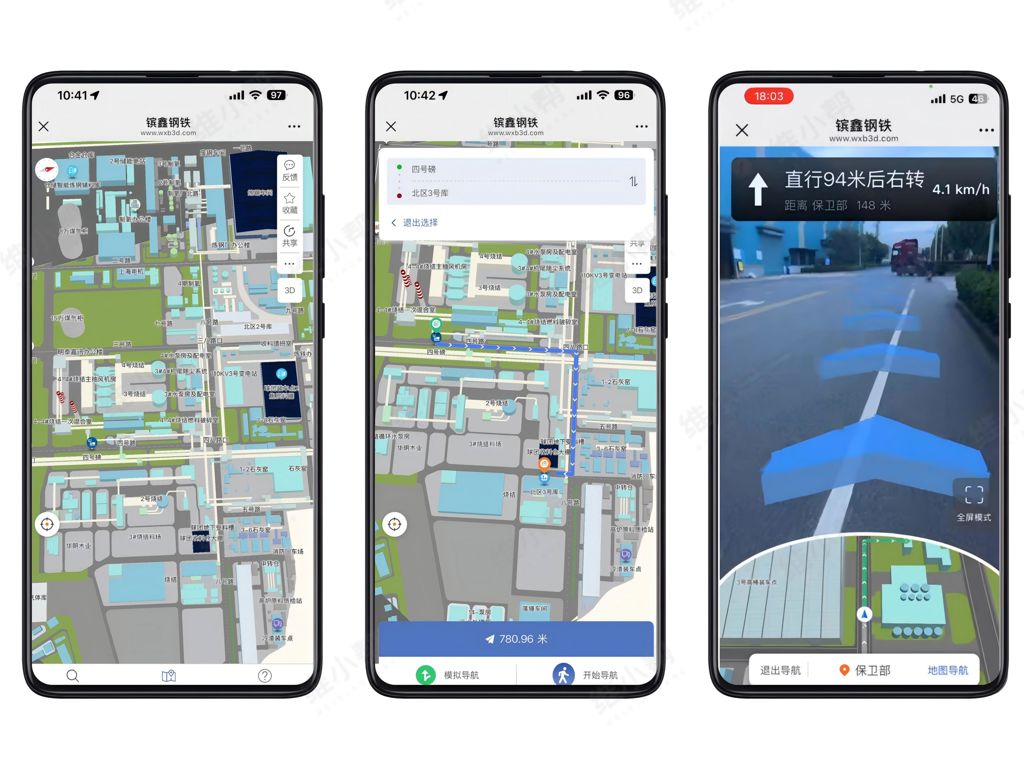

2.室外 GPS 定位 + AR 实景导航

融合 GPS+北斗双模定位,解决从厂区大门到装卸运输货物、环保设施巡检的全流程导航难题;开启 AR 模式后,摄像头识别周边环境,叠加导向箭头与设施信息标签(如 "3 号轧钢车间,距此 200 米,实时能耗:XX kWh"),运输车辆能快速找到装卸点位,减少无效行驶带来的能耗浪费。

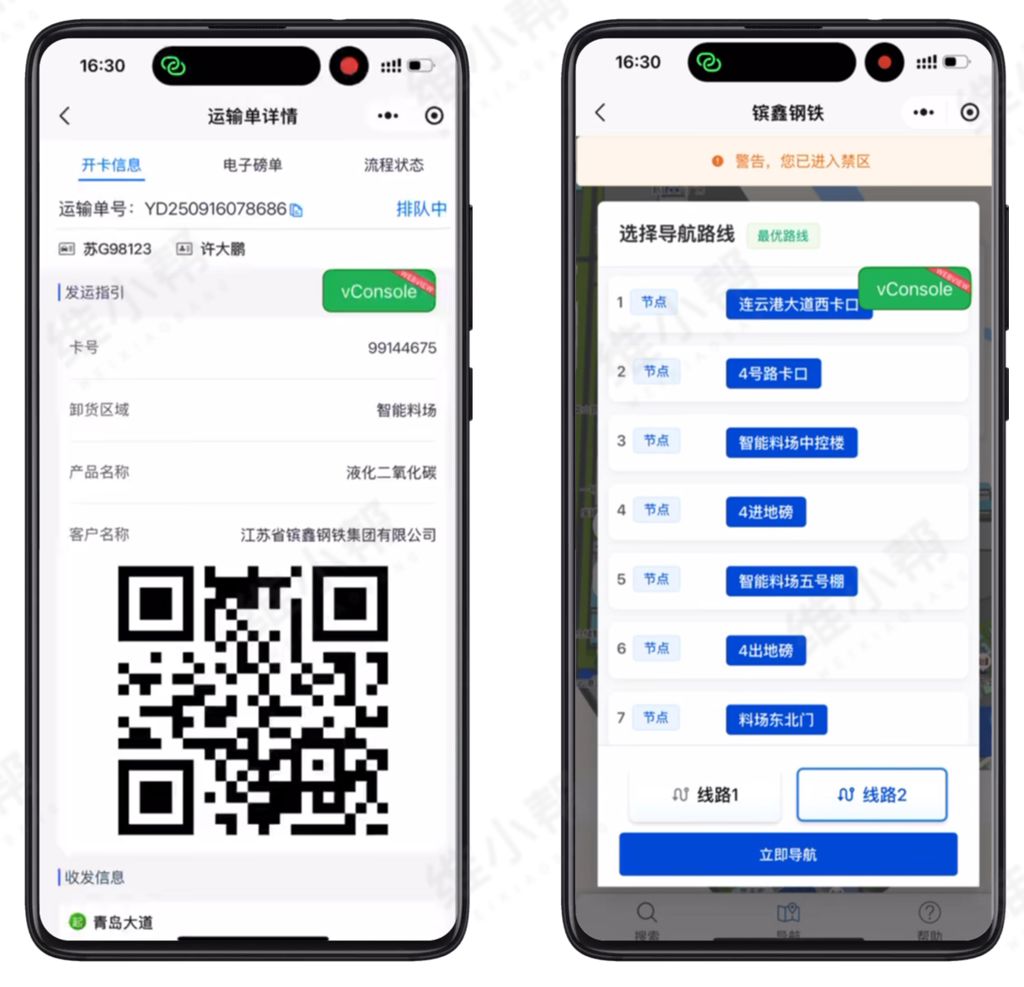

3.对接车辆管理与物流派单系统

自动接收生产系统下发的物流订单(如 "炼铁车间至轧钢车间 30 吨钢坯运输"“炼钢车间至固废处理中心废渣运输”),结合车辆载重、实时位置、能耗等级智能派单;通过物流系统跟踪装载进度,签收时扫码反馈,数据同步至系统形成运输台账及能耗统计,实现从订单下发到运输签收的全流程可视化管控,减少人工干预误差,同时通过优化路径降低车辆空驶率与碳排放。

4.支持司机手动添加途经点

支持司机根据实际运输需求(如临时添加固废回收点、能耗补给点),在系统路径规划界面主动添加途经点。系统会实时将途经点纳入路线计算,自动生成包含途经点的最优行驶路径,并同步更新预计行驶时间、里程数、能耗预估及各节点到达时间,确保路线调整高效适配运输场景与绿色运营需求,避免因固定路线导致的运输延误与能源浪费。

四、系统效益

维小帮“智慧厂区导航系统”精准破解核心痛点,既提升运营效率,更深度助力绿色工厂数智化升级,核心效益体现在四大维度:

1.管控效能升级

依托3D地图“一图统管”与GPS+AR融合导航,大幅缩短人员寻点、车辆找位及环保巡检时间,解决传统指引适配性差的问题,提升5000亩厂区运转流畅度,实现“管理智能、服务便捷、巡检高效”目标。

2.物流调度精准高效

等待装卸时间显著降低,智能派单与路径优化破解了人工调度弊端,降低车辆空驶及等待时间,提升物流衔接效率。通过固废运输、环保物料配送等精准调度,保障固废资源化、污水零排放等绿色指标,同时减少燃油消耗与碳排放,助力低碳运营。

3.决策支撑能力强化

整合生产、物流、能耗、环保等多维度数据,打破系统信息壁垒,构建“生产-物流-能耗-排放”联动体系。为管理层提供全链路数据查询与分析支持,精准识别高耗低效环节,助力绿色工厂从“达标型”向“精益优化型”升级。

4.绿色运营赋能增效

3D地图实现环保设施可视化管控,配合AR导航提升巡检效率,保障设施稳定;路径优化减少车辆能耗与碳排放;精准调度固废运输等环节,保障绿色核心指标落地,形成“数智支撑绿色运营”的良性循环。